Viel Arbeit zu Beginn, lange Freude am Ergebnis

Wenn es auf Schärfe ankommt

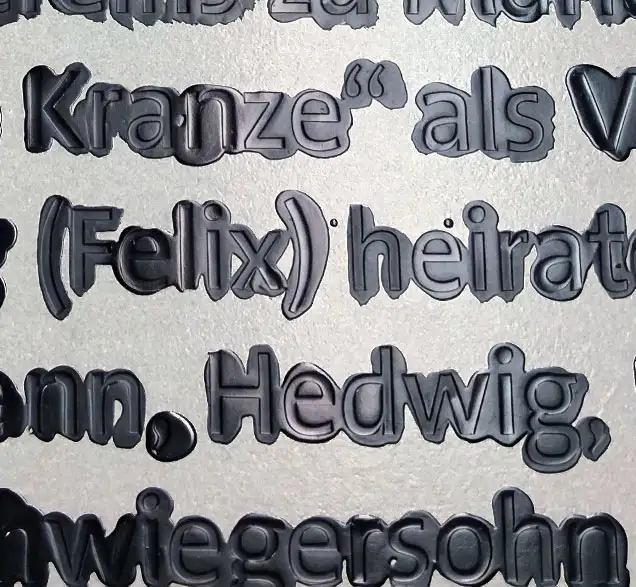

Bei der Schablonentechnik wird das komplette Relief mit allen Details als Negativform vorgefertigt und dann ausgegossen. Die Form muss sehr sorgfältig gearbeitet werden, denn im Nachhinein sind Fehler am Betonguuss kaum mehr korrigierbar.Knackig scharfe Kanten, Rundungen, Ecken und genau konturierte Lettern - wenn es richtig gut aussehen soll, kommt man um die Schablone nicht herum.

Bei ordentlicher Vorarbeit, einem abgestimmten Guss und der vorsichtigen Entformung erhält man ein perfekt scharf ausgeprägtes Relief, das sich hervorragend mit Farbe auslegen lässt.

Farbauslegung Alkydlack im Pinselauftrag

Kleiner Exkurs: Abbildungsqualität

Beton hat eine ungeahnte Abbildungsqualität. Genau genommen ist der Zementleim des Betons die Abbildungskomponente. Der Zementleim umhüllt den Sand oder Kies im Beton als Matrix und ist damit die direkte Oberfläche des Betons.

Je nach Aufmahlgrad des Zements lässt sich die Schalungsoberfläche identisch in Betonoberfläche übernehmen. Das heißt, wenn auf Glas gegossen wird, wird die Oberfäche spiegelglatt. Selbst ein haarfeiner Kratzer ist dann sichtbar. Man muss aber auch sagen, dass diese Oberflächen durchaus sensibel sind. Sie können mechanisch belastbar sein, ohne Frage, aber was sie sofort übelnehmen, sind Säuren in geringen Spuren. So wird eine ungeschütze spiegelblanke Betonplatte bei normaler Bewitterung und Verkehrsabgasen rasch matt.

Abguss (Tiefziehform "Blattwerk auf roher MDF-Platte")

Starke Kollegen des Zements

Beton enthält neben dem Zement Zuschlag (Gesteinskörnungen), wie Sand oder Kies. Dessen Korngröße steuert maßgeblich mechanische Eigenschaften, wie Druckfestigkeit etc.

Wir setzen unseren Platten in Textilbetonbauweise und in idealer Rezeptur Sand bis zur Korngröße 2mm zu.

Diese Sandkörner bilden umhüllt vom Zementleim die Betonmasse. Je nach Rezeptur fällt diese Umhüllungschicht stärker oder schwächer aus. Diese Schicht liegt überall vor, als Größe Δk(min). Manchmal nur hauchdünn. Fehlen kann sie nur, wenn sich der Beton entmischt. Das passiert, wenn Stellmittel fehlen und/oder Zusatzmittel nicht zur Kornverteilung passen.

Dieser Umstand ist sehr wichtig für unsere Verfahren.

Querschnitt durch einen Betonkörper

Unsere unbedingte Wahl!

Beim Schablonenguss von Beton wird eine Matritze benötigt. In unserem Fall meist eine Wannenform mit aufgebrachter Struktur, die im Guss das Relief ausbildet.

Verwendet wird als Struktur bei uns Wachs oder Kunststoff. Wichtig ist, dass bei schon senkrechten Flanken im Relief die Struktur flexibel sein muss. Andernfalls ist die spätere Herauslösung des erstarrten Betons aus der Matritze ausbruchanfällig.

Für ein makelloses Relief muss alles von Beginn an stimmen: Eine fehlerfreie Matritze, das Zusammenspiel von rauer Reliefstruktur und glatter Restoberfläche.

Unwägbarkeiten im Einfüllprozess müssen im Vorfeld ausgeräumt sein. Das gilt besonders für Bewehrung, die sich nicht verschieben oder aufschwimmen darf und eine möglichst blasenfreie Betonkonsistenz, denn ein Nachrütteln verbietet sich bei selbstverdichtendem Beton - die Gefahr von Entmischung ist zu groß.

Wenn die Matritze einmal vergossen ist, kann man nichts mehr verändern.

Gussprozess

Der Lohn der Vorarbeit

Die Farbauslegung mit Schablonen erzeugten Reliefs ist einfach und dauerhaft. Da gibt es nichts daran zu rütteln. Man hat senkrechte Verfüllkanten und die Farbe kann beim Trocknen durch die Schrumpfung eine schöne Linse annehmen. Diese Konkavität der Farboberfläche erzeugt gerade bei mittleren Schriftgrößen eine edle Anmutung.

Gussprozess

Allgemein & für mineralische Stoffe

Beim Sandstrahlen wird ein Strahlmittel in einem Luftstrom hoher Geschwindigkeit auf eine Oberfläche katapultiert. Aus der Oberfläche werden Teile herausgeschlagen und mit dem Luftstrom fortgetragen. Das Strahlmittel ist auf die Oberfläche abgestimmt, sowohl in Korngröße, Material wie auch Stromgeschwindigkeit. Im Fall von Beton ist das Strahlmittel üblich Korundsand.

Um die Oberfläche partiell abzutragen, wird mit Schablonen gearbeitet, die lediglich die zu strahlenden Bereiche freilassen. Im Fall von Stein und Beton werden Selbstklebefolien aus Weich-PVC genutzt, die sich dem Strahlmittel entgegensetzen und nach und nach verschleißen. Daher variiert die Folienstärke je nach gewünschter Strahltiefe.

Bei Beton, der aus unterschiedlich harten Anteilen besteht, werden weiche Komponenten rascher herausgelöst. Will man eine ausreichende Kantentiefe erzeugen, entstehen Unterstrahlungen unter die Maskierungsfolie. Dadurch leidet die Kantenschärfe und Kantenstabilität.

Sandstrahlprozess

Mangel im Schärfebereich

Bei für eine Farbauslegung adäquater Tiefen von größer als 5/10 Millimeter auch im Randbereich stören Kantenunterhöhlungen die klare Schriftlinie.

Für größere Lettern und wenn es auf plakative Wirkung mit und ohne Farbauslegung ankommt, ist Sandstrahlen eine gute Wahl. Für scharf konturierte Lettern im Lesebereich ist es nicht ideal.

Zudem ist der Aufwand der Maskierung durch Folie nicht zu unterschätzen und ähnelt dem Aufwand der Schablonentechnik. Schablonentechnik liefert jedoch weit bessere Ergebnisse.

Sandstrahlprozess

Schneiden & Räumen

Licht wird so scharf gebündelt, dass es, wo es auftrifft, hohe Temperaturen erzeugt. Es ist dem bekannten Effekt der Lupe und Sonne durchaus ähnlich, nur dass der Brennpunkt unter der Lupe beim Laser eine durchfokussierter "Brennstrahl" wird. Jetzt noch eine eingegrenzte Wellenlänge und die frequenzgleiche Überlagerung vieler aufeinanderfolgender Wellenteilbereiche, quasi wie eine Unmenge Leute nebeneinander auf einem Schaukelbrett, die es schaffen, die Beine immer im rechten Augenblick nach vorn zu werfen, fertig ist ein Leistungslaser. So gaaanz einfach gesagt.

Der Schnitt des Lasers ist in der Vorstellung eine scharfe, durchtrennende Linie. In Wirklichkeit ist es wie ein Sägeschnitt mit einem Einzahnblatt. Immer derselbe eine Sägezahn vornweg, der den Span (wie bei der Säge auch) loswerden muss. Das geschieht bei den hohen Temperaturen des Lasersprozesses idealerweise als Verdampfung des Materials und Vorbeidrängen als Rauch zurück durch den Schnittkanal neben dem Strahl her. Das wäre der ideale Prozess.

Laserprozess

Beton zickt da gern herum

Beim Lasern von Beton sieht das etwas anders aus. Das Material ist nicht homogen. Bereiche niedrigen und höheren Schmelzpunktes liegen gemischt vor. Kristalline Strukturen, wie Sandkörner, zerspringen in dem Dampfbad der früher aufschmelzenden Zementmatrix und werden als Bruchstücke herausgefördert. Da ist dann ganz schön was los, im Rein des Laserstrahls und Raus des Abtrages. Der schön fokussierte Strahl des Lasers resultiert im Genauen betrachtet eher in einer unregelmäßigen Abbruckkante. Von sauberem Schnitt kann keine Rede sein.

Doch, sieht man deutlich. So wie der Unterschied eines Textausdruckes mit einem Tintenstrahldrucker und einem Laserdrucker auf normalem Papier.

So richtig sichtbar wird der Unterschied, wenn die Schrift bewittert wird. Dann rächen sich die flach einlaufenden Bereiche der Kanten, bedingt durch den Laserprozess.

Siehe "Wind-und wettergegerbt" weiter unten."

Schnittkante gelaserten Betons

Der Lack ist ab!